Инструкция по сварке трубопроводов

Сварка трубопроводов — это один из наиболее ответственных и сложных этапов в строительстве и ремонте инженерных систем‚ от качества выполнения которого напрямую зависит безопасность эксплуатации и долговечность всей конструкции. Высокие требования к прочности и герметичности швов обусловлены агрессивностью транспортируемых сред‚ высоким давлением и суровыми условиями эксплуатации. Данная инструкция призвана систематизировать ключевые аспекты процесса‚ предоставив специалистам исчерпывающее руководство по выполнению работ от начальной подготовки до финального контроля качества. Строгое следование установленным нормам и технологиям является гарантом надежности и предотвращения аварийных ситуаций.

Основные этапы подготовки к сварочным работам

Эффективность и качество сварного соединения в значительной степени определяются тщательностью подготовительных операций. Недооценка любого из этих шагов может привести к серьезным дефектам и необходимости дорогостоящих переделок.

Оценка проекта и выбор оборудования

Прежде чем приступить к физическим работам‚ необходимо детально изучить проектную документацию‚ включающую спецификации материалов‚ чертежи‚ а также требования к качеству сварных швов. Это позволяет правильно подобрать сварочное оборудование‚ расходные материалы и вспомогательные инструменты. Учет диаметра труб‚ толщины стенок и марок сталей критически важен для выбора оптимальной технологии сварки.

Подготовка свариваемых кромок

Качественная подготовка кромок является фундаментом для формирования прочного и равномерного шва. Она включает в себя несколько важных шагов:

- Очистка: Удаление ржавчины‚ грязи‚ масла‚ краски и других загрязнений с поверхности труб на расстоянии не менее 20-30 мм от кромки. Это предотвращает пористость и включения в металле шва.

- Механическая обработка: Формирование фаски под требуемым углом (обычно 30-35 градусов) с притуплением кромки. Это обеспечивает оптимальное проплавление и равномерное распределение сварочного материала.

- Контроль геометрии: Проверка соответствия подготовленных кромок проектным размерам с помощью шаблонов и измерительных инструментов.

Центровка и фиксация труб

Для обеспечения соосности труб и минимального зазора между ними используются специальные центраторы. Правильная центровка исключает угловые смещения и гарантирует равномерную ширину корневого шва. После центровки трубы фиксируются прихватками‚ которые выполняются квалифицированными сварщиками с соблюдением всех технологических требований‚ чтобы исключить их растрескивание.

Предварительный подогрев

Для толстостенных труб из высоколегированных сталей‚ а также при низких температурах окружающей среды‚ обязательным является предварительный подогрев. Он позволяет замедлить скорость охлаждения сварного шва‚ уменьшить остаточные напряжения и предотвратить образование холодных трещин. Температура подогрева и зона его распространения строго регламентируються нормативными документами.

Процесс выполнения сварки

Сам процесс сварки требует высокой квалификации‚ внимательности и строгого соблюдения технологической дисциплины. Каждая операция должна выполняться в соответствии с утвержденной технологической картой.

Выбор метода сварки и параметров

Существует множество методов сварки‚ каждый из которых имеет свои преимущества и недостатки. Для трубопроводов чаще всего применяют ручную дуговую сварку (РДC)‚ полуавтоматическую сварку в среде защитных газов (MIG/MAG) и автоматическую сварку под флюсом (SAW). Выбор зависит от материала‚ диаметра‚ толщины стенки трубы‚ а также условий выполнения работ. Параметры сварки (сила тока‚ напряжение‚ скорость‚ расход газа) должны быть точно установлены и контролироваться на протяжении всего процесса.

Техника выполнения сварных швов

Техника выполнения швов включает в себя последовательное наложение слоев‚ начиная с корневого шва‚ который обеспечивает провар и герметичность соединения. Затем следуют заполняющие и облицовочные швы. Каждый слой должен быть качественно выполнен‚ без дефектов‚ с равномерным проплавлением и формированием валика. Важно соблюдать правильный угол наклона электрода или горелки‚ поддерживать стабильную длину дуги и скорость перемещения.

Таблица 1: Основные этапы подготовки к сварке трубопроводов

| Этап | Описание | Ключевые действия |

|---|---|---|

| Изучение документации | Ознакомление с проектом и техническими требованиями. | Анализ чертежей‚ спецификаций‚ выбор стандартов. |

| Подготовка кромок | Механическая обработка концов труб. | Фаска‚ притупление‚ очистка от загрязнений. |

| Центровка и фиксация | Выравнивание труб и их закрепление. | Использование центраторов‚ выполнение прихваток. |

| Предварительный подогрев | Нагрев зоны сварки до требуемой температуры. | Контроль температуры‚ равномерный нагрев. |

Порядок выполнения корневого шва

Корневой шов является самым ответственным‚ так как именно он формирует основу для всего сварного соединения. Его качество определяет прочность и герметичность трубопровода.

- Установка зазора: Убедитесь‚ что зазор между кромками соответствует технологической карте (обычно 2-4 мм).

- Начало сварки: Зажигание дуги и формирование сварочной ванны.

- Плавное ведение: Медленное и равномерное перемещение электрода/горелки с обеспечением полного проплавления кромок.

- Формирование валика: Контроль над формированием равномерного валика корневого шва с обратным валиком (если требуется).

- Завершение: Аккуратное обрывание дуги и заварка кратера.

Контроль качества и послесварочная обработка

После завершения сварки необходимо провести комплекс мероприятий по контролю качества и‚ при необходимости‚ дополнительную обработку для обеспечения соответствия всем стандартам.

Визуальный и измерительный контроль

Первичный контроль включает визуальный осмотр сварных швов на предмет внешних дефектов: трещин‚ пор‚ подрезов‚ наплывов‚ непроваров. Измерительный контроль позволяет проверить геометрические параметры шва: ширину‚ высоту усиления‚ отсутствие угловатости.

Неразрушающий контроль (НК)

Для выявления скрытых дефектов применяются различные методы неразрушающего контроля:

- Ультразвуковой контроль (УЗК): Позволяет обнаруживать внутренние дефекты‚ такие как трещины‚ непровары‚ шлаковые включения.

- Радиографический контроль (РК): Используется для выявления объемных дефектов (поры‚ шлаковые включения) и трещин.

- Магнитопорошковый или капиллярный контроль (МПК/КК): Применяется для обнаружения поверхностных и подповерхностных дефектов.

Термическая обработка и испытания

В некоторых случаях‚ особенно для высоколегированных сталей или при больших толщинах‚ требуется послесварочная термическая обработка (например‚ отпуск или нормализация) для снятия остаточных напряжений и улучшения механических свойств металла. Завершающим этапом являются гидравлические или пневматические испытания трубопровода на герметичность и прочность под давлением.

Сварка трубопроводов, это многогранный процесс‚ требующий глубоких знаний и строгого соблюдения технологической дисциплины на каждом этапе. От качества выполнения работ зависит не только функциональность‚ но и безопасность эксплуатации всей системы‚ что делает квалификацию персонала и внимание к деталям первостепенными. Неукоснительное следование инструкциям‚ нормам и стандартам предотвращает дефекты и обеспечивает долговечность конструкции. Инвестиции в обучение персонала и современное оборудование окупаются надежностью и минимальными рисками аварийных ситуаций. Только комплексный подход гарантирует успешное завершение проекта и его безопасную эксплуатацию на протяжении всего срока службы.

Related Posts

Сварка муфт: Залог надежности трубопроводных систем

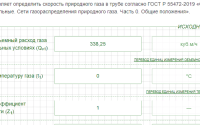

Скорость природного газа в трубопроводах: факторы и методы расчета